环宇电气有限责任公司始建于90年代,经过近二十年的坚持与奋斗,已形成了两大支柱产业:

一、机箱机柜、精密钣金系列

二、电气成套系列。两大产业依托各自的专业人才队伍,良性稳健发展。环宇钣金产业始于2000年,拥有国际一流的装备,OTC焊接机器人,TRUMPF折弯机,激光切割机及各种生产流水线等。拥有一支敢闯肯干,善于学习创新的精英团队。 企业严格执行-企业管理软件管理及松下流程,获得ISO9001质量认证,获得IP54、IP66防护等级认证等。

在公司的精心管理下,精心耕耘不锈钢,纯钛等材质的产品,用工艺品的方法制造产品,做行业极致,不断学习,每天进步。环宇的产品出口:美国、澳大利亚、哥伦比亚、阿联酋、俄罗斯等。企业为振华港机、菲尼克斯、美国通用、挪威船舶等国际一线品牌配套。环宇期待更多合作伙伴的携手,必当全力以赴努力奋斗、坚守百年。

信息化建设之路

在企业创立之初,企业管理层就非常重视学习优秀的经营管理之道和应用先进的管理工具。在公司发展早期使用了某小型管理软件,并随着企业的发展不断的升级扩展。但随着企业的发展壮大,客户数量和订单数量的增加,急需从初创时的“粗放的局部管理模式向生产过程的精细化和一体化的管理”过度,如何实现产品设计与生产一体化、如何建立零部件加工与总装生产协同体系、如何对各个部门进行业绩考核评价、如何建立规范的管理流程等成为制约企业进一步发展和健康成长的重要环节,而作为企业经营管理信息中枢和工具的“管理软件”,原来的管理软件已逐渐成了制约企业发展的重要因素。

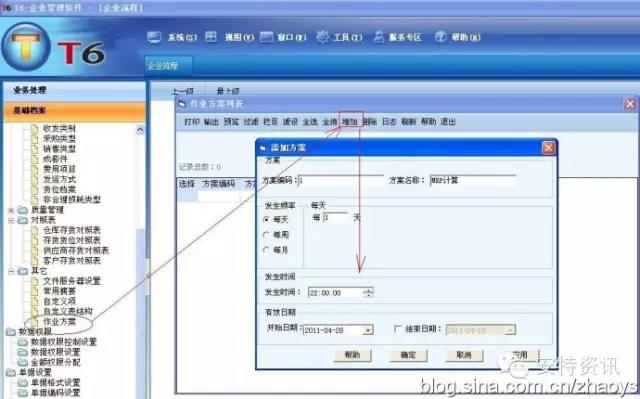

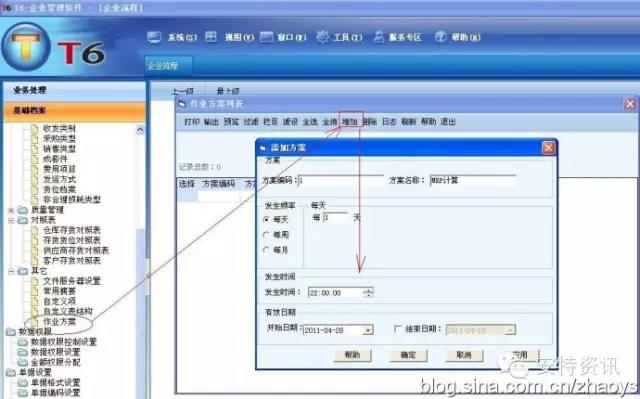

2013年下半年经过多方的选型和比较,最终选定国内知名软件、普遍适用这类生产型企业应用的“畅捷通T6-企业管理软件”作为公司管理软件新的管理平台系统,和专业的实施服务提供商。通过业务调研、流程梳理、基础数据准备和培训辅导,T6-企业管理软件最终正式上线整体运行。

上线应用模块有:财务总帐、财务报表、固定资产管理、采购管理、销售管理、仓库管理、材料核算、生产订单管理、生产计划管理、生产车间管理以及产品数据管理(PDM)系统、办公协同管理(OA)系统等,实现了公司产品设计与生产计划、车间现场管理的一体化,每天公司有50%以上的人员借助系统来完成日常工作。

电气行业特点及企业管理诉求

从生产组织模式、产品特点和信息化需求来看,机箱机柜加工行业具有以下明显特点:

多品种少批量的生产模式导致设计图纸数量多,共享管理难,重复设计多;由于机箱机柜加工行业目前没有标准的产品,生产多是根据客户需求定制,长期以往导致企业拥有庞大的设计图纸,在没有图纸的管理工具和好的办法之前,图纸一般通过文件共享的方式,存放在各个电脑中,当需要参考和引用时很难找到,只能重新设计,导致大量的重复设计和技术部工作效率低下的状况。

产品结构复杂,设计过程变更频繁,设计版本管理难。机箱机柜加工企业经常需要根据客户的要求,需要多次变更图纸设计,导致设计版本不更新;甚至在在产品的生产过程中,设计的图纸版本也有变更,人工管理模式很难及时同步到生产部门更新,导致生产和设计版本不一致,影响客户交货和客户满意度。

很难按正常计划生产,插单现象频繁。由于机箱机柜加工生产是围绕客户需求为中心的产业,生产计划需要与客户的需求保持一致,并且时有紧急插单需求。然而在企业的生产计划中,人工排产计划很难满足插单频繁的变化,往往只能给出一段时间范围内的大致计划,然后再根据每天或每半天的看板进行调整生产计划,这就需要机箱机柜加工企业能够及时根据客户需求及时调整自己的生产计划,满足客户需要。

现场生产管理难度大,由于交货期要求提高,产品零部件繁多,生产工序复杂,为满足客户的需求并避免客户断料和延期情况的发生,需随时跟踪现场的生产进度和生产订单的完工情况。因此,机箱机柜加工企业的生产管理人员,需要及时了解在制品的加工过程和进度情况。但由于基础数据的不完整,生产进度不能及时反馈,只能依赖生产现场管理人员有丰富的管理经验,对人员的依赖性较大,给企业带来很大的管理困扰。

采购计划准确度不高,客户通常提供预计订购量,以便配套厂进行原材料的采购,由于客户需求变更,产品结构设计变更频繁,造成实际的采购量常与实际的需求量有较大的差距,导致配套厂的原料成本较高,并经常伴随缺料和超储的现象。

无法有效追溯来源。机箱机柜加工行业需对原材料、中间生产过程、及产成品的质量进行全程跟踪,以便发生质量问题时可从产成品到半成品、原材料、供应商等进行跟踪追溯,以符合机箱机柜加工行业质量标准要求。但由于机箱机柜加工行业产品结构层次多,工艺路线灵活,手工作业情况下很难对于原材料的进料及各生产工序之间的生产质量等进行全程跟踪、反馈,及时掌握产品质量追溯状况。

环宇电气T6-企业管理软件关键应用:

环宇电气创造的T6-企业管理软件的关键应用价值体现:

环宇电气通过T6-企业管理软件的实施,引入机箱机柜加工、机械行业解决方案,将技术图纸数据、供应链业务、生产管理、财务管理、协同办公深度整合在统一公共平台进行管理。

设计图纸规范管理,方便图纸的引用,提升设计部的工作效率:设计图纸由原来的文件共享模式转变为数据库的共享模式,设计人员可以通过快速检索,快速引用到新的设计中,并可根据设计的图纸信息直接产生产bom表。通过pdm系统,对产品的设计版本,零件的借用管理,可以随时查看版本和零件的借用情况。

建立全企业的编码体系,企业从销售评审到产品设计到产品生产,统一收拢物料编码权限,从设计的图纸上就开始确认物料编码并在图纸上标出(甚至可以通过物料编码取代设计图号),真正做到设计与生产的编码统一,一方面提高设计与生产的共享,另一方面统一了各部门的编码体系,设计、生产、销售、采购、仓库都用同一编码体系,及时了解企业物料的库存情况;有效提升设计到生产的运行效率。

生产计划和采购计划及时和合理性得到有效改进,灵活处理插单现象;销售部在接到客户订单后交技术部设计通过pdm系统可以直接读取三维设计信息自动生成产品物料清单(BOM),然后直接传送到-企业管理软件系统中,生产计划部根据销售订单需求,进行MRP运算,生产所需要的生产计划和采购计划,对于紧急插单只需要生产计划部,根据所插单据再次进行MRP运算,即可轻松处理紧急插单的生产计划和采购计划,达到合理排产。

通过对生产品工艺的规范提升车间现场效率,及时了解生产进度和工人的生产绩效;由标准工序的规范到产品加工的工艺路线的规范,环宇电气的生产计划可瞬间转化车间的派工计划,通过系统生成的生产派工单,再由操作工人的加工数据及时录入(目前是由操作工流转的下到工序前手工录入),生产部管理人员可以随时了解的生产的进度情况,并可对工人的加工效率及时统计。二期系统将通过对生产派工单的条码扫描自动统计生产进度和实际工时,从而使整个生产过程透明及时,生产工艺优化数据及按期交货的有力数据支撑。

溯源一致:由于机械加工会随着客户整机产品销售出口到世界各地,如果产生质量问题,品质溯源该如何应对?企业管理软件系统通过批次号和序列号的应用,从钢板原材料到半成品,再到交付客户的机柜、机箱可以实现生产过程的追溯,通过生产过程的查询便知原料采购、生产订单执行车间、班组、设备等信息,规避质量风险;

实现销售管理中销售订单—销售发货—销售发票—应收账款全过程的财务信息实时反馈,系统自动生成销售收入类凭证,以及销售成本结转凭证的产生,应收款收款情况实时反馈到销售业务部,实现信息快速即时共享;

实现采购管理中采购订单—采购入库—采购发票—应付账款全过程的财务信息即时反馈,系统自动实现采购业务中财务系统和业务系统的对账,提高与供应商之间对账的方便性,系统自动生成相应的采购类凭证传递到总账,月末自动暂估;

实施不偏离管理:挖掘管理盲区、不重复管理环节,通过问题的表象挖掘问题的本质,在实施过程中梳理管理流程,优化管理,提高效率;管理流程与管理软件深入融合,管理落地。